El masterbatch modificado de polietileno (PE) se refiere a un material polimérico con propiedades especiales preparado añadiendo una cierta cantidad de modificadores (como agentes antibacterianos, agentes antiadhesivos, retardantes de llama, etc.) y otros aditivos a la resina de polietileno mediante técnicas de procesamiento específicas (como mezcla, fusión, extrusión, etc.). Según los distintos tipos de modificadores añadidos, el masterbatch de polietileno modificado puede dividirse en varios tipos, como masterbatch de PE antibacteriano, masterbatch de PE antiadhesivo, masterbatch de PE retardante de llama, etc.

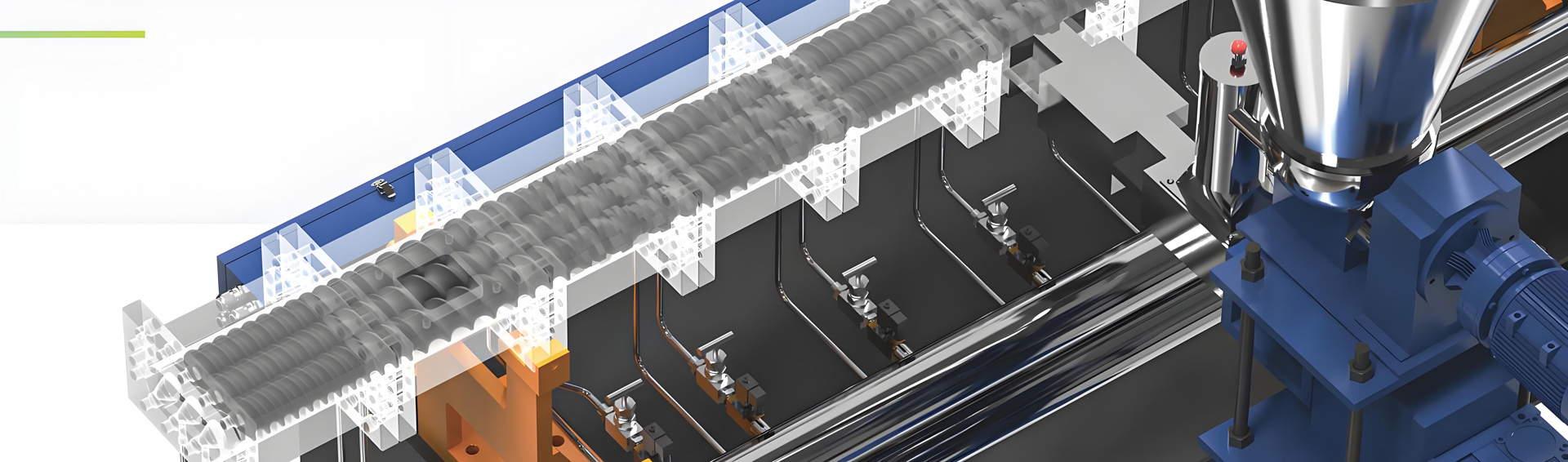

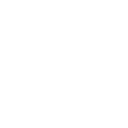

Extrusora de masterbatch de polietileno modificado

La extrusora de masterbatch de Kerke se puede utilizar para producir masterbatch de polietileno modificado. Nuestra extrusora masterbatch tiene múltiples modelos para elegir, que pueden satisfacer diferentes necesidades de producción.

-

Extrusora de doble husillo para laboratorio

¿Cuándo necesitará una extrusora de doble husillo de laboratorio? Si desea realizar ensayos y pruebas de...

-

Extrusora de doble husillo paralelo

Nuestra extrusora de doble husillo paralelo corrotante está diseñada para la fabricación de compuestos y...

-

Extrusor triple (3 tornillos)

La extrusora de 3 tornillos es una nueva tecnología que tiene muchas ventajas. La extrusora de triple tornillo se utiliza principalmente...

-

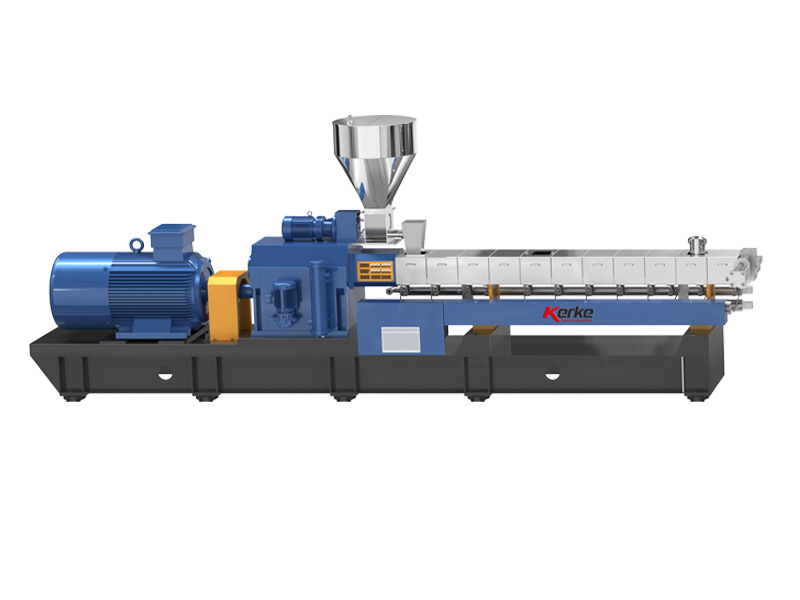

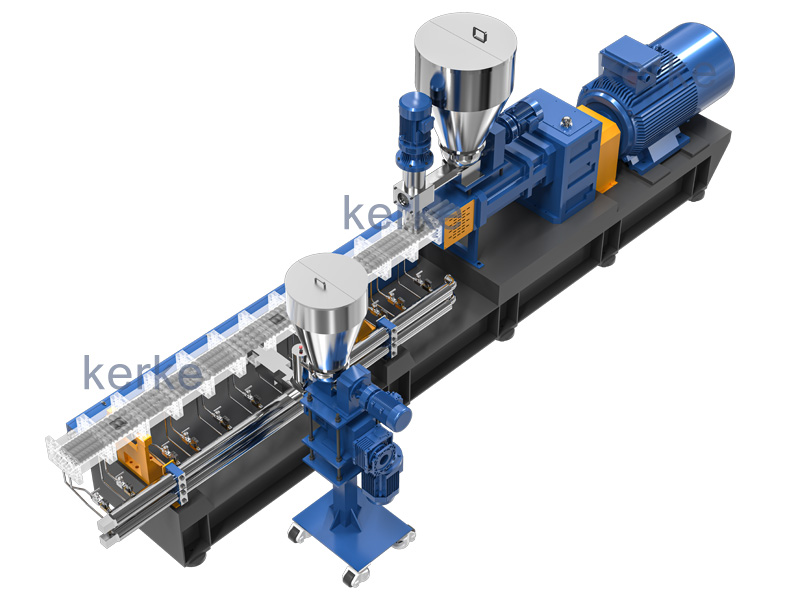

Sistema de extrusión de doble etapa

El sistema de extrusión madre-bebé está diseñado para materiales especiales que no pueden procesarse en una extrusora de una etapa,...

-

Línea de amasado Banbury

Nuestra amasadora + extrusora está diseñada para realizar aplicaciones especiales con una capacidad de producción de 30kg/h a 1000kg/h....

-

Sistema de corte / Sistema de granulación

Diferentes materiales necesitan diferentes sistemas de corte, Kerke ofrece todo tipo de sistemas de corte, aquí está la explicación de...

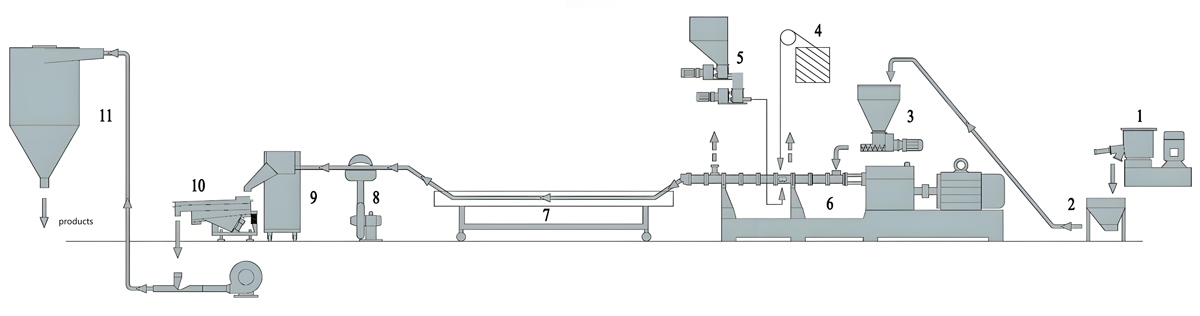

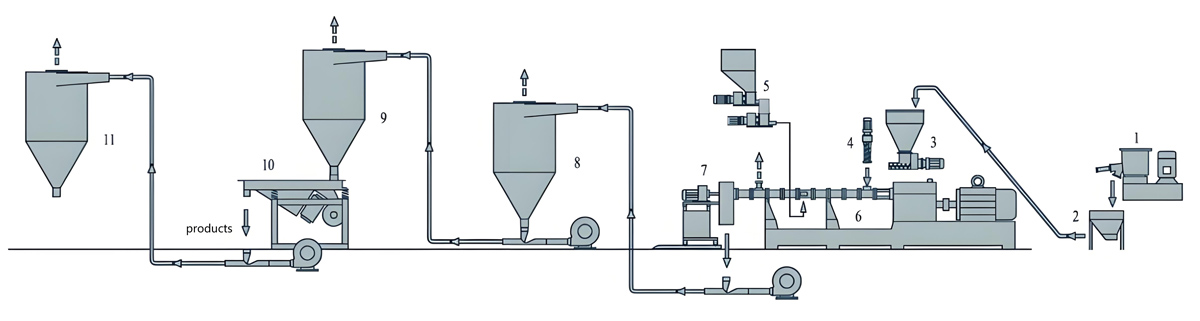

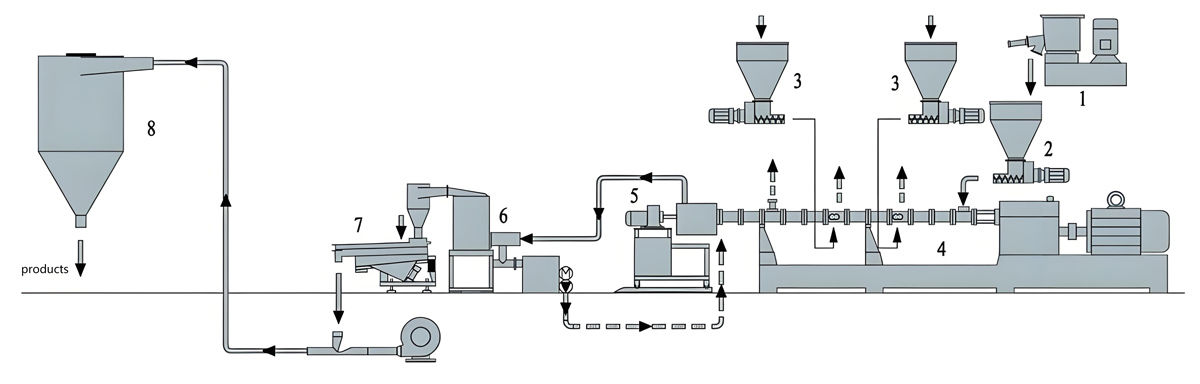

Proceso de producción

La producción de masterbatch de polietileno modificado es un proceso relativamente complejo, que suele incluir múltiples pasos como la preparación de la materia prima, la mezcla, la extrusión, la granulación, etc. A continuación se detalla su proceso de producción:

1. Preparación de la materia prima

Resina básica: La resina de polietileno (PE) se utiliza generalmente como materia prima básica. En función de los requisitos de rendimiento del producto, se pueden seleccionar distintos tipos de polietileno, como el polietileno de baja densidad (LDPE), el polietileno lineal de baja densidad (LLDPE) y el polietileno de alta densidad (HDPE). Por ejemplo, el LDPE tiene buena flexibilidad y transparencia, por lo que es adecuado para producir masterbatch modificados con altos requisitos de suavidad y transparencia; el HDPE tiene alta resistencia y rigidez, por lo que es adecuado para aplicaciones que requieren altas propiedades mecánicas.

Modificador: Se añaden varios modificadores en función de los diferentes propósitos de modificación. Entre los modificadores comunes se incluyen agentes endurecedores, agentes de refuerzo, retardantes de llama, agentes antiestáticos, lubricantes, masterbatch de color, etc. Por ejemplo, para mejorar la dureza del polietileno, pueden añadirse agentes endurecedores elásticos; para dotar al polietileno de propiedades retardadoras de la llama, pueden añadirse retardadores de la llama halogenados o sin halógenos.

Otros aditivos: También pueden añadirse aditivos adicionales, como antioxidantes y estabilizadores de la luz, para mejorar la estabilidad y la resistencia a la intemperie del masterbatch modificado, evitando el envejecimiento y la degradación durante el procesado y el uso.

2. Mezcla

Añada la resina base preparada, el modificador y otros aditivos a la mezcladora de alta velocidad de acuerdo con una determinada proporción de fórmula para la mezcla. Durante el proceso de mezclado, las palas de agitación giratorias de alta velocidad garantizan que los materiales se dispersen por completo y se mezclen uniformemente. El tiempo de mezclado habitual es de 5-15 minutos, dependiendo de las características del material y del efecto de mezclado. Para garantizar una mezcla uniforme, puede utilizarse la adición por lotes o la mezcla múltiple.

3. Extrusión

Extrusora de doble husillo: El material mezclado se introduce en la extrusora de doble tornillo para la extrusión de la masa fundida. La extrusora de doble husillo tiene una buena capacidad de transporte, capacidad de mezcla por cizallamiento y capacidad de dispersión, que puede plastificar y mezclar completamente los materiales en el barril. El ajuste de temperatura de una extrusora suele dividirse en múltiples secciones, desde el extremo de la tolva hasta la dirección del cabezal, con un aumento gradual de la temperatura. Generalmente, la temperatura de la sección delantera del barril está entre 160-180 ℃, la temperatura de la sección media está entre 180-200 ℃, y la temperatura de la cabeza está entre 200-220 ℃. La velocidad del tornillo es generalmente entre 100-300 revoluciones por minuto y se puede ajustar de acuerdo con la fluidez del material y los requisitos de calidad del producto.

Filtración: Durante el proceso de extrusión, se suele instalar un filtro de masa fundida en la cabeza de la extrusora para eliminar las impurezas y las partículas no disueltas del material. La precisión del filtrado puede seleccionarse en función de los requisitos del producto, generalmente entre 20-100 mallas.

4. Granulación

Corte de pellets refrigerado por aire: El material fundido extruido por la extrusora se extruye en tiras a través de la matriz y, a continuación, entra en la granuladora de corte refrigerada por aire. En el granulador refrigerado por aire, el cortador giratorio de alta velocidad corta la tira en partículas, mientras que las partículas son enfriadas por el sistema refrigerado por aire para solidificarse y moldearse rápidamente. El corte de granulado refrigerado por aire es adecuado para producir masterbatch modificado con elevados requisitos de aspecto de partícula y tamaño de partícula pequeño.

Granulación refrigerada por agua: Para algunas ocasiones que requieren una alta eficiencia de producción, se puede utilizar la tecnología de granulación refrigerada por agua. El material fundido se extruye de la matriz y entra directamente en el depósito de agua para enfriarse, y después se corta en partículas mediante un granulador. Tras la granulación refrigerada por agua, las partículas deben someterse a un tratamiento de deshidratación, por ejemplo, mediante un deshidratador centrífugo o un secador de lecho fluidizado vibratorio para eliminar la humedad superficial.

5. Embalaje

El masterbatch modificado después de la granulación se somete a pruebas de calidad, y los productos que cumplen los requisitos se envasan utilizando una máquina de envasado automático. Las especificaciones de envasado pueden seleccionarse según las necesidades del cliente, generalmente incluyen 25kg/saco, 50kg/saco, etc. Los productos envasados se almacenan en el almacén, a la espera de ser transportados y vendidos.

En el proceso de producción, es necesario controlar estrictamente los parámetros de proceso de cada eslabón para garantizar la estabilidad y consistencia de la calidad del producto. Al mismo tiempo, según los diferentes requisitos de los productos y los campos de aplicación, la fórmula y el proceso de producción se optimizan continuamente para desarrollar productos de masterbatch de polietileno modificado con alto rendimiento y funciones especiales.

Requisitos del equipo de producción

El equipo de producción de masterbatch de polietileno modificado debe cumplir los requisitos de mezcla uniforme, buena plastificación y control preciso. A continuación se indican los requisitos específicos del equipo:

Equipos de mezcla

Mezclador de alta velocidad: Debe tener una gran capacidad de mezcla y ser capaz de mezclar resina de polietileno, modificadores, aditivos y otros materiales de forma completa y uniforme en un corto periodo de tiempo. El material de la mezcladora debe ser de acero inoxidable resistente al desgaste y a la corrosión para adaptarse a las características de los distintos materiales, garantizar la calidad de la mezcla y la vida útil del equipo.

Sistema de ingredientes: Se necesitan dispositivos de medición de alta precisión, como balanzas electrónicas, para controlar con exactitud la cantidad de diversas materias primas añadidas, garantizando la precisión de la fórmula y asegurando la estabilidad de la calidad del producto.

Equipos de extrusión

Extrusora de doble husillo: Se trata de uno de los equipos principales, que requiere que el tornillo tenga una buena capacidad de autolimpieza y transporte, y que sea capaz de adaptarse a materiales de diferentes viscosidades. La relación de aspecto suele estar entre 30 y 40 para proporcionar un tiempo de residencia y una fuerza de cizallamiento suficientes para plastificar y mezclar completamente el material. El barril suele ser de acero nitrurado o de acero de aleación bimetálica, que tiene buena resistencia al desgaste y a la corrosión.

Sistema de calefacción y refrigeración: El método de calentamiento de la extrusora es a menudo calefacción eléctrica o calentamiento de aceite térmico, y la potencia de calentamiento debe cumplir con los requisitos de plastificación del material en diferentes rangos de temperatura, y la precisión del control de temperatura debe estar dentro de ± 1 ℃. El sistema de refrigeración generalmente adopta la refrigeración por circulación de agua, que puede controlar rápida y eficazmente la temperatura del barril y el tornillo, evitando el sobrecalentamiento y la descomposición del material.

Dispositivo de alimentación: Se utiliza un alimentador de pérdida de peso de alta precisión o un alimentador volumétrico, que puede alimentar de manera precisa y uniforme los materiales mezclados en el barril de la extrusora de acuerdo con la velocidad del tornillo y los requisitos de producción de la extrusora, asegurando la estabilidad del suministro de material.

Equipos de granulación

Granulador: La cuchilla de corte del granulador enfriado por aire debe estar hecha de aleación dura de alta calidad o material de acero de alta velocidad, con bordes afilados y buena resistencia al desgaste, capaz de cortar la tira extruida en partículas uniformes. Además de los requisitos para la cuchilla de corte, el granulador refrigerado por agua también debe estar equipado con un dispositivo de deshidratación eficiente, como un deshidratador centrífugo o un secador de lecho fluidizado vibratorio, para asegurar que la humedad en la superficie de las partículas pueda ser eliminada rápidamente.

Sistema de refrigeración: Para el corte de granulado refrigerado por aire, se requiere un sistema de refrigeración por aire con un volumen de aire y una velocidad suficientes para enfriar y solidificar el granulado en poco tiempo. Generalmente, se utiliza la refrigeración por aire forzado, equipada con múltiples ventiladores para soplado multiángulo. El depósito de agua de refrigeración para el corte de pellets refrigerado por agua debe garantizar una temperatura del agua estable y un flujo de agua uniforme para asegurar un efecto de refrigeración constante de los pellets.

Equipos de prueba

Medidor del caudal de fusión: se utiliza para detectar el caudal de fusión del masterbatch de polietileno modificado para evaluar su rendimiento de procesamiento, lo que requiere una gran precisión de medición y una buena repetibilidad.

Equipo de pruebas de rendimiento mecánico: incluye máquinas de pruebas de tracción, máquinas de pruebas de impacto, etc., utilizadas para probar las propiedades mecánicas como la resistencia a la tracción, el alargamiento a la rotura y la resistencia al impacto de los productos fabricados con masterbatch. Los equipos deben disponer de sistemas precisos de carga y medición.

Analizador granulométrico: se utiliza para analizar la distribución granulométrica de las partículas para garantizar que el tamaño de las partículas del producto cumple los requisitos. Pueden utilizarse equipos avanzados como el analizador láser de tamaño de partículas, con un amplio rango de medición y una gran precisión.

Otros equipos auxiliares

Equipo de secado: se utiliza para el presecado de materias primas, la eliminación de humedad y sustancias volátiles, y la prevención de problemas como burbujas o degradación durante la extrusión. Entre los equipos de secado más comunes se encuentran el horno de secado con circulación de aire caliente, la secadora deshumidificadora, etc. La temperatura y el tiempo de secado pueden ajustarse en función de las características de las materias primas.

Equipos de envasado: Las máquinas envasadoras automáticas se utilizan para automatizar procesos de envasado como la medición, el llenado y el sellado, mejorando la eficiencia y la calidad del envasado. La precisión de medición de la envasadora debe ser alta, y el sellado debe ser firme para garantizar la estanqueidad del producto durante el almacenamiento y el transporte.

Fórmula

La proporción de masterbatch de polietileno modificado puede variar debido a factores como la finalidad de la modificación, los requisitos de rendimiento y las características de la materia prima. Los siguientes son algunos ejemplos comunes de proporciones:

Masterbatch de relleno de polietileno de alta tensión superficial: resina de polietileno modificada 8% -10%, calcio pesado ultrafino 85% -88%, tensioactivo 0,5% -1,5%, agente de acoplamiento 1% -2%, compatibilizador 0,8% -1,0%.

Masterbatch modificado endurecedor de polietileno de alta densidad: soporte (como polietileno de alta densidad) 10% -30%, polvo de talco 50% -70%, compatibilizador (como polietileno injertado con anhídrido maleico) 10% -25%, agente de acoplamiento 1% -3%, dispersante 0,5% -2%, antioxidante 0,1% -1%.

Masterbatch de asfalto modificado con polietileno: 50-85 partes de polímero (polietileno o su mezcla con elastómero de poliolefina), 10-35 partes de asfalto, 0,5-3,0 partes de modificador de injerto, 0,1-1,0 partes de iniciador químico, 1,0-3,0 partes de agente reticulante, 1,0-4,0 partes de compatibilizador, 0,1-8,0 partes de aditivos (estabilizador de la luz, antioxidante, agente antidecapante, etc.).

Masterbatch negro para película soplada: Resina de polietileno 80% -90%, negro de humo 5% -15%, antioxidante 0,5% -1%, plastificante 1% -2%, dispersante 0,5% -1%.

Lote principal de polietileno modificado antienvejecimiento

Proporción: 80-90 partes de resina de polietileno (como polietileno de baja densidad LDPE o polietileno lineal de baja densidad LLDPE), 2-5 partes de estabilizador de luz (como estabilizador de luz de amina impedida HALS), 1-3 partes de antioxidante (como antioxidante fenólico impedido), 2-5 partes de absorbente ultravioleta (como benzotriazol), y 0,5-1 parte de dispersante (como estearato de zinc).

Descripción: Los estabilizadores de la luz, los antioxidantes y los absorbentes ultravioletas trabajan juntos para mejorar el rendimiento antienvejecimiento del polietileno. Los dispersantes ayudan a que estos aditivos se dispersen uniformemente en la resina de polietileno.

Masterbatch modificado de polietileno de gran transparencia

Proporción: 85-95 partes de resina de polietileno transparente (como polietileno metaloceno mPE), 0,5-2 partes de agente nucleante (como dibencilideno sorbitol DBS), 0,5-1 parte de lubricante (como etileno bis (estearamida) EBS), 1-3 partes de plastificante (como ftalato de dioctilo DOP, añadido según sea necesario).

Explicación: Los agentes nucleantes pueden refinar la estructura cristalina del polietileno y mejorar la transparencia; Los lubricantes mejoran el rendimiento del procesado y evitan la adherencia; Los plastificantes pueden añadirse en cantidades adecuadas según los requisitos de suavidad y transparencia para ajustar el rendimiento del producto.

Masterbatch antibacteriano de polietileno modificado

Proporción: 80-90 partes de resina de polietileno (como polietileno de alta densidad HDPE), 2-5 partes de agente antibacteriano (como agente antibacteriano de iones de plata o agente antibacteriano orgánico), 1-3 partes de dispersante (como masterbatch de silicona), y 2-5 partes de compatibilizador (como polietileno injertado de anhídrido maleico).

Explicación: Los agentes antibacterianos dotan al polietileno de función antibacteriana, los dispersantes dispersan uniformemente los agentes antibacterianos en la matriz de polietileno, los compatibilizadores mejoran la compatibilidad entre los agentes antibacterianos y la resina de polietileno, garantizando la estabilidad y la eficacia a largo plazo del rendimiento antibacteriano.

Masterbatch antiestático de polietileno modificado

Proporción: 70-80 partes de resina de polietileno (como LDPE), 10-20 partes de agente antiestático (como sal de amonio cuaternario o agente antiestático de poliéter), 5-10 partes de resina portadora (como EVA, copolímero de etilvinilacetato), 0,5-1 parte de dispersante (como ácido esteárico).

Explicación: El agente antiestático es un componente clave que reduce la resistencia superficial del polietileno y evita la acumulación de electricidad estática; La resina portadora ayuda a dispersar y ejercer mejor los agentes antiestáticos en el polietileno, y el dispersante mejora aún más el efecto de dispersión.

Masterbatch ignífugo de polietileno modificado

Proporción: 60-75 partes de resina de polietileno (como HDPE o LLDPE), 20-30 partes de retardante de llama (como retardantes de llama inorgánicos como hidróxido de aluminio e hidróxido de magnesio, o retardantes de llama orgánicos como bromo y fósforo), 2-5 partes de sinergista (como trióxido de antimonio, utilizado en combinación con retardantes de llama de bromo), 1-2 partes de lubricante (como parafina), y 0,5-1 parte de antioxidante.

Explicación: Los retardantes de llama son la clave para lograr la retardancia de llama, y los sinergistas trabajan junto con los retardantes de llama para mejorar la retardancia de llama; Los lubricantes mejoran el rendimiento del procesado, mientras que los antioxidantes evitan que el polietileno se vea afectado por la oxidación térmica durante el procesado y el uso.

Estas proporciones son sólo de referencia y, en la producción real, deben optimizarse y ajustarse en función de los requisitos específicos de modificación, las características de las materias primas, la tecnología de procesamiento y los factores de coste. Al mismo tiempo, se requieren estrictas pruebas de rendimiento y control de calidad para garantizar que el masterbatch modificado alcance los indicadores de rendimiento esperados.

Aplicaciones

El masterbatch de polietileno modificado dota al polietileno de nuevas propiedades y características mediante la adición de diversos modificadores a la resina de polietileno, y se utiliza ampliamente en diversos campos como el envasado, la agricultura, la construcción, la sanidad y la automoción. A continuación se presenta una introducción específica:

Campo de envasado

Mejora del rendimiento de la película: La adición de masterbatch modificado antiperforación en la producción de películas de plástico puede mejorar la resistencia antiperforación de la película de polietileno, haciendo que sea menos probable que se perfore al envasar objetos afilados y protegiendo el contenido. La adición de masterbatch modificado liso puede reducir el coeficiente de fricción de la superficie de la película, facilitando su despliegue y manejo durante el procesado y el uso, al tiempo que evita la adherencia entre películas.

Mejora del rendimiento de barrera: Mediante la adición de masterbatch modificado de barrera, como masterbatch que contiene nanoarcilla u óxido de silicio, se puede mejorar el rendimiento de barrera de la película de polietileno contra el oxígeno, el vapor de agua, etc., ampliando la vida útil de los alimentos envasados, medicamentos, etc.

agricultura

Producción de film agrícola multifuncional: La adición de masterbatch modificado antienvejecimiento puede mejorar la resistencia a la intemperie de la película agrícola de polietileno, haciéndola menos propensa al envejecimiento y al agrietamiento durante el uso a largo plazo en exteriores, y prolongando la vida útil de la película agrícola. La adición de masterbatch modificado aislante puede hacer que la película agrícola tenga un buen rendimiento aislante, lo que ayuda a mantener el entorno de temperatura necesario para el crecimiento de los cultivos.

Fabricación de cinta de riego por goteo En la producción de cinta de riego por goteo de polietileno, la adición de masterbatch modificado antiobstrucción puede hacer que la pared interior de la cinta de riego por goteo sea más lisa, reducir la adhesión de impurezas y minerales en el agua, evitar la obstrucción de la cabeza de gota y garantizar el funcionamiento estable del sistema de riego por goteo.

Sector de la construcción

Mejora del rendimiento de las tuberías: La adición de masterbatch modificado reforzado, como el masterbatch reforzado con fibra de vidrio, a los tubos de polietileno puede mejorar su resistencia y rigidez, permitiéndoles soportar una mayor presión y fuerzas externas, lo que los hace adecuados para campos como el suministro y drenaje de agua de construcción y el transporte de gas. La adición de masterbatch modificado resistente al calor puede mejorar la resistencia térmica de los tubos de polietileno, permitiendo su uso estable a temperaturas más altas.

Para membranas impermeabilizantes: La adición de masterbatch modificado con alta elasticidad y resistencia a la intemperie a las membranas impermeabilizantes de polietileno puede mejorar su flexibilidad, resistencia al desgarro y resistencia al envejecimiento, haciéndolas más adecuadas para los requisitos de impermeabilización en diferentes partes de los edificios, como tejados e ingeniería subterránea.

Sector médico

Fabricación de materiales de envasado médico: La adición de masterbatch modificado antibacteriano a los materiales de envasado médico de polietileno puede conferir a los materiales de envasado una función antibacteriana, inhibir eficazmente el crecimiento bacteriano y proteger los dispositivos médicos y los medicamentos de la contaminación microbiana. La adición de masterbatch modificado transparente puede mejorar la transparencia de los materiales de envasado de polietileno, facilitando la observación del contenido.

Producción de tubos médicos: En la producción de tubos de polietileno médicos, la adición de masterbatch modificado biocompatible puede hacer que el tubo tenga una buena compatibilidad con los tejidos humanos, reducir la irritación y las reacciones adversas al cuerpo humano, y es adecuado para la fabricación de tubos médicos como catéteres urinarios y tubos de infusión.

Automoción

Aplicación en interiores: La adición de masterbatch modificado antiestático al polietileno del interior del automóvil puede eliminar eficazmente la electricidad estática en la superficie interior, evitar la adsorción de polvo y mejorar la limpieza y la estética del interior. La adición de masterbatch modificado suave puede proporcionar un mejor tacto y confort a las piezas interiores de polietileno.

Aplicación de piezas exteriores: La adición de masterbatch modificado resistente a la intemperie y a la corrosión química a las piezas exteriores de polietileno para automóviles puede mejorar su resistencia al envejecimiento y a la corrosión química en ambientes exteriores, manteniendo su buen aspecto y rendimiento.