El masterbatch de polietileno se utiliza ampliamente en la producción de diversos productos plásticos, como bolsas de plástico, películas de plástico, tuberías de plástico, etc. Añadiendo diferentes aditivos y cargas, se pueden fabricar productos de polietileno con distintas propiedades y usos. La producción de masterbatch de polietileno es un proceso complejo y delicado que requiere un control estricto de la calidad de las materias primas, la selección de equipos, los parámetros del proceso y la seguridad de la producción. Optimizando continuamente los procesos de producción y las fórmulas, se puede mejorar la calidad y el rendimiento del masterbatch para satisfacer la demanda del mercado.

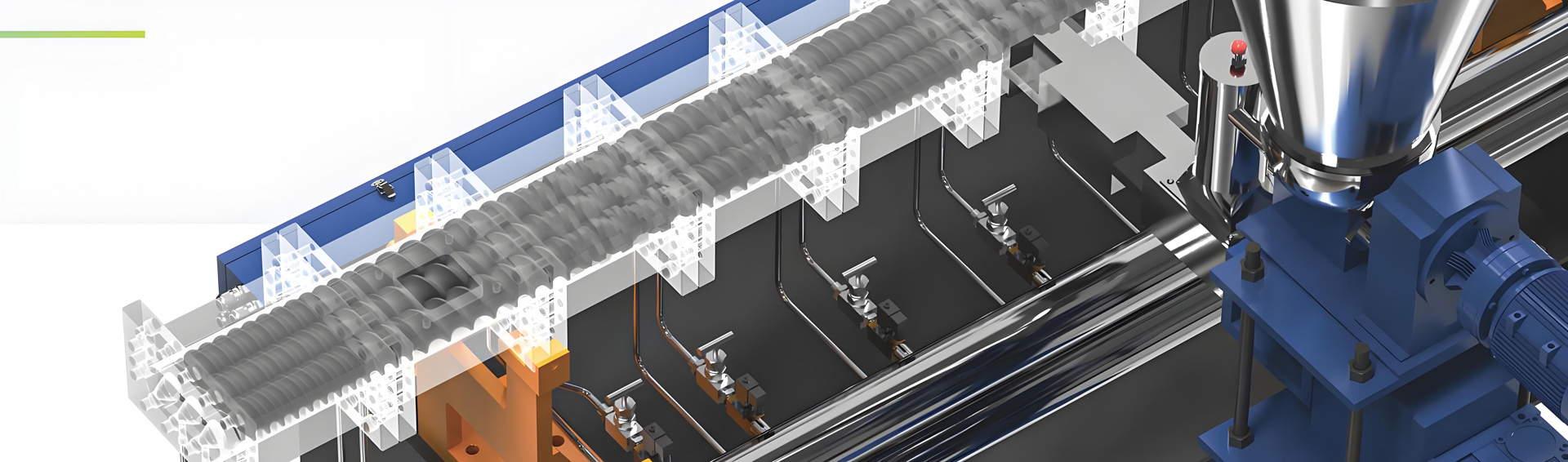

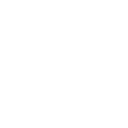

Extrusora de masterbatch de polietileno

La extrusora de masterbatch de Kerke se puede utilizar para producir masterbatch de polietileno. Nuestra extrusora masterbatch tiene múltiples modelos para elegir, que pueden satisfacer diferentes necesidades de producción.

-

Extrusora de doble husillo para laboratorio

¿Cuándo necesitará una extrusora de doble husillo de laboratorio? Si desea realizar ensayos y pruebas de...

-

Extrusora de doble husillo paralelo

Nuestra extrusora de doble husillo paralelo corrotante está diseñada para la fabricación de compuestos y...

-

Extrusor triple (3 tornillos)

La extrusora de 3 tornillos es una nueva tecnología que tiene muchas ventajas. La extrusora de triple tornillo se utiliza principalmente...

-

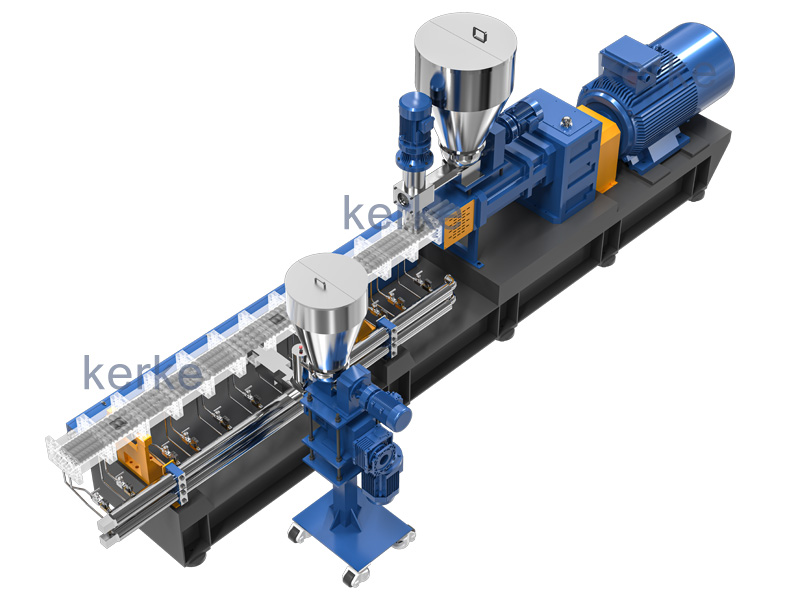

Sistema de extrusión de doble etapa

El sistema de extrusión madre-bebé está diseñado para materiales especiales que no pueden procesarse en una extrusora de una etapa,...

-

Línea de amasado Banbury

Nuestra amasadora + extrusora está diseñada para realizar aplicaciones especiales con una capacidad de producción de 30kg/h a 1000kg/h....

-

Sistema de corte / Sistema de granulación

Diferentes materiales necesitan diferentes sistemas de corte, Kerke ofrece todo tipo de sistemas de corte, aquí está la explicación de...

Proceso de producción

Preparación de la materia prima

Resina básica: Generalmente se selecciona resina de polietileno, como polietileno de baja densidad (LDPE), polietileno lineal de baja densidad (LLDPE) o polietileno de alta densidad (HDPE), etc. La variedad y el grado adecuados se seleccionan en función de los requisitos de rendimiento del producto.

Aditivos: Se añaden varios aditivos según los requisitos funcionales del masterbatch, como pigmentos o colorantes que deben añadirse al masterbatch de color; El masterbatch de relleno requiere la adición de cargas como carbonato cálcico y talco en polvo; El masterbatch funcional se añade con antioxidantes, estabilizadores de la luz, retardantes de llama, etc.

Mezcla de ingredientes

Medición: Medir con precisión la cantidad de diversas materias primas y aditivos de acuerdo con los requisitos de la fórmula. Para garantizar la exactitud de los ingredientes suelen utilizarse equipos de medición precisos, como balanzas electrónicas.

Premezclado: Vierta las materias primas y los aditivos medidos en un mezclador de alta velocidad para la premezcla. Mediante la agitación a alta velocidad, los distintos componentes se dispersan inicialmente de manera uniforme. El tiempo general de mezclado es de 5-15 minutos, dependiendo de las características del material y del efecto de mezclado.

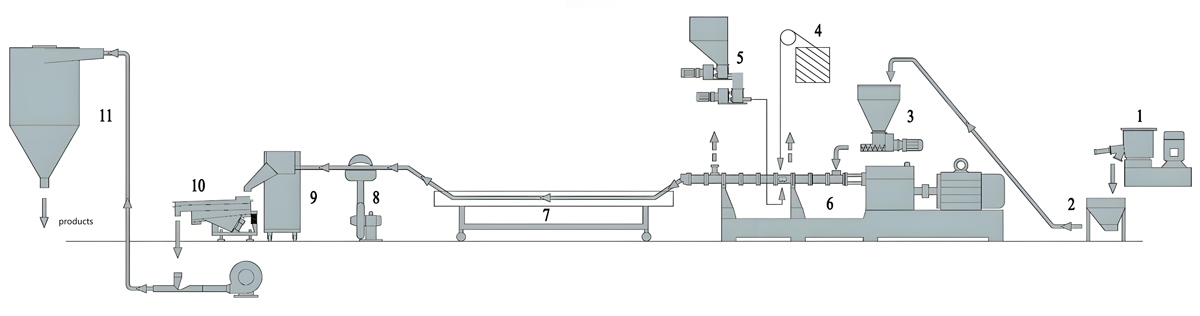

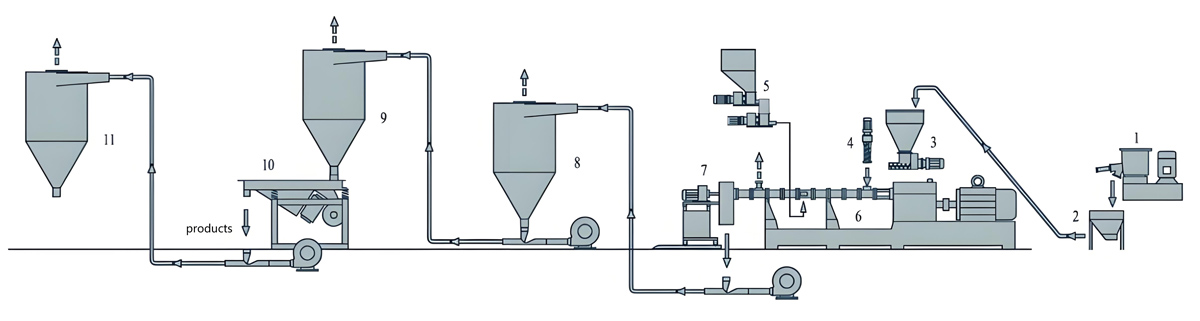

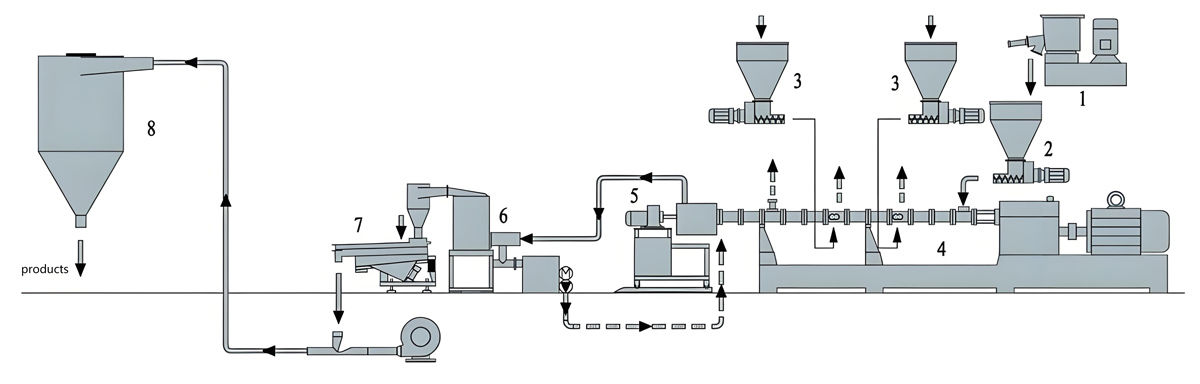

Granulación por extrusión

Extrusión de masa fundida: Se añaden materiales premezclados a una extrusora de doble husillo. La extrusora calienta gradualmente el material dentro del barril hasta alcanzar la temperatura de fusión del polietileno mediante el calentamiento y la rotación del tornillo, normalmente entre 160-230 ℃. En estado fundido, el material se somete a los efectos de cizallamiento y transporte del tornillo, mezclándose aún más uniformemente.

Filtrado: Para eliminar las impurezas y las partículas no dispersas del material, durante el proceso de extrusión se suelen instalar dispositivos de filtrado, como filtros o filtros de masa fundida. La precisión de la filtración depende de los requisitos del producto y suele oscilar entre 20-100 mallas.

Granulación: El material fundido filtrado se extruye desde la matriz de la extrusora para formar tiras o filamentos continuos. A continuación, se corta en gránulos de una longitud determinada mediante un granulador. Los métodos de granulación más comunes son la granulación refrigerada por aire, la granulación refrigerada por agua y la granulación bajo agua. El corte de gránulos refrigerado por aire es adecuado para ocasiones con elevados requisitos de aspecto de las partículas; la refrigeración por agua tiene una alta eficacia de corte, pero puede haber humedad residual en la superficie de las partículas; el corte de partículas bajo el agua tiene las ventajas de la forma regular de las partículas y el tamaño uniforme, pero el coste del equipo es relativamente alto.

Embalaje y almacenamiento

Tamizado por enfriamiento: Tras la granulación, las partículas de masterbatch de polietileno deben enfriarse a temperatura ambiente. A continuación, las partículas se tamizan mediante equipos como cribas vibratorias para eliminar las partículas demasiado grandes o demasiado pequeñas, lo que garantiza la uniformidad del tamaño de las partículas del producto.

Envasado: Las partículas tamizadas de masterbatch se envasan de acuerdo con una determinada especificación de peso, normalmente utilizando bolsas tejidas de plástico o bolsas de papel para evitar que el producto se humedezca o contamine. Los productos envasados se almacenan en un almacén seco y ventilado, a la espera de su venta en fábrica.

En el proceso de producción, es necesario controlar estrictamente los parámetros de proceso de cada eslabón, como la temperatura, la presión, la velocidad del tornillo, la velocidad de alimentación, etc., para garantizar la estabilidad y la consistencia de la calidad del producto. Al mismo tiempo, es necesario reforzar la inspección de la calidad de las materias primas y los productos, incluida la inspección del aspecto, el tamaño de las partículas, la velocidad de flujo de la masa fundida, la densidad, el contenido de aditivos y otros indicadores, con el fin de descubrir y resolver a tiempo los problemas.

Requisitos del equipo de producción

El equipo de producción de masterbatch de polietileno debe cumplir los requisitos de medición de alta precisión, mezcla uniforme, plastificación suficiente, filtración precisa y granulación estable. A continuación se ofrecen instrucciones específicas:

1. Equipo de ingredientes

Balanza electrónica de alta precisión: Es necesaria para medir con precisión diversas materias primas y aditivos, con una precisión que suele alcanzar ± 0,1% o superior, para garantizar la exactitud de la fórmula.

Mezclador de alta velocidad: Tiene un buen efecto de mezclado y puede mezclar uniformemente los materiales en poco tiempo. La velocidad de la mezcladora puede ajustarse, generalmente entre 500-2000 revoluciones por minuto, y tiene funciones de calentamiento y enfriamiento para satisfacer las necesidades de mezcla de diferentes materiales.

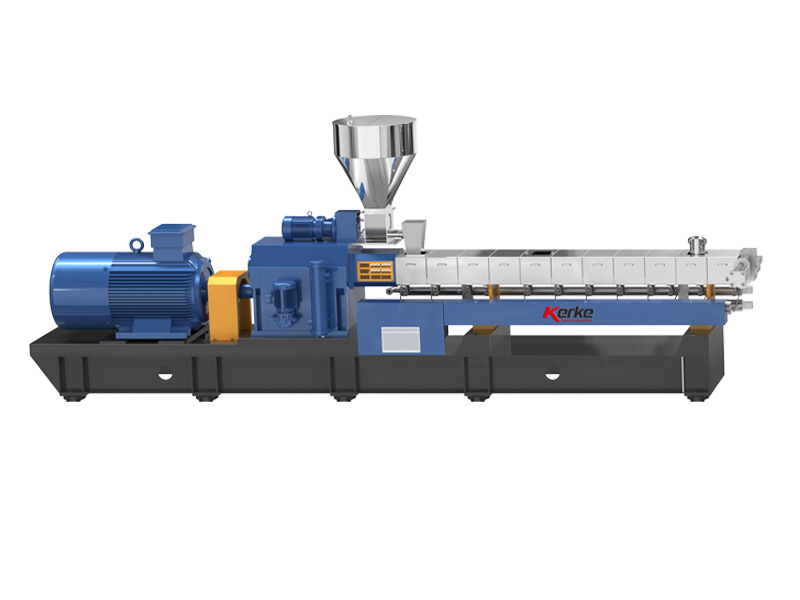

2. Equipos de extrusión

Extrusora de doble husillo: La relación de aspecto suele estar entre 25-40 para garantizar un tiempo de residencia suficiente y un efecto de plastificación y mezcla del material en el barril. El diseño estructural del husillo debe ser razonable, con gran capacidad de transporte y de mezcla por cizallamiento, y capaz de adaptarse a materiales de diferentes viscosidades. El sistema de calentamiento de la extrusora debe ser preciso y controlable, con una precisión de control de la temperatura de ± 2 ℃, para garantizar que el material se funde y se extruye a la temperatura adecuada.

Extrusora monohusillo: Para la producción de masterbatch de polietileno con bajos requisitos de cizallamiento y alto rendimiento, también se utilizan extrusoras de un solo tornillo. El diámetro de su tornillo suele estar entre 45-150 milímetros, y la relación de aspecto entre 20-30. Las ventajas de la extrusora de un solo tornillo son su estructura simple y su bajo coste, pero el efecto de mezcla es ligeramente peor que el de la extrusora de doble tornillo. En general, es necesario optimizar la estructura del tornillo y el diseño del cabezal para mejorar la uniformidad de mezcla de los materiales.

3. Equipo de filtrado

Filtro de material fundido: instalado cerca de la cabeza de la extrusora, se utiliza para filtrar impurezas y partículas no disueltas en el material fundido. La precisión de la filtración puede seleccionarse entre 20-100 mallas en función de los requisitos del producto, y suele utilizar un filtro automático de lavado a contracorriente que puede limpiar y sustituir la malla filtrante sin parar, garantizando la continuidad de la producción.

4. Equipo de granulación

Granulador refrigerado por aire: adecuado para producir masterbatch de polietileno con elevados requisitos de aspecto de las partículas. El material de la herramienta de corte debe ser resistente al desgaste, y la velocidad de corte puede ajustarse, normalmente entre 100 y 500 revoluciones por minuto, para garantizar que la forma de las partículas sea regular y el tamaño uniforme. El sistema de refrigeración por aire debe ser capaz de enfriar eficazmente las partículas a temperatura ambiente y evitar la adherencia de las partículas.

Cortadora de pellets refrigerada por agua: Tiene una alta eficiencia de producción, y los pellets se enfrían en agua con una velocidad de enfriamiento rápida. Pero se requieren equipos de deshidratación como deshidratadores centrífugos o secadores vibratorios de lecho fluidizado para eliminar la humedad de la superficie de las partículas.

Granulador subacuático: Es un equipo de granulación relativamente avanzado que corta y enfría las partículas bajo el agua, con las ventajas de una forma regular de las partículas, alta precisión dimensional y ausencia de polvo. Pero el coste del equipo es relativamente alto, y también hay requisitos estrictos de funcionamiento y mantenimiento.

5. Equipos de envasado

Máquina envasadora automática: capaz de medir y envasar automáticamente según el peso establecido, con una velocidad de envasado de generalmente 5-10 bolsas/minuto y una precisión de envasado de ± 0,5%. La envasadora puede equiparse con diferentes formas de envasado, como sellado por tres lados, sellado por cuatro lados, etc., para satisfacer las necesidades de diferentes clientes.

Máquina apiladora: Para las empresas de producción a gran escala, las máquinas paletizadoras pueden utilizarse para apilar automáticamente los productos envasados, mejorando la eficiencia de la producción y la estandarización de la gestión del almacén. La velocidad de apilamiento y la capacidad de carga de la paletizadora deben seleccionarse en función de la escala de producción y el peso del envase del producto.

6. Equipos auxiliares

Sistema de alimentación: incluye máquinas de alimentación automática, tolvas, etc., que pueden transportar automáticamente materias primas y aditivos a los equipos de dosificación y extrusoras, consiguiendo una producción automatizada y reduciendo los errores de operación manual. La capacidad de transporte del sistema de alimentación debe corresponderse con el rendimiento del equipo de producción.

Sistema de refrigeración: proporciona agua de refrigeración circulante para extrusoras, granuladoras y otros equipos para garantizar que el equipo funcione a temperatura normal. La capacidad de refrigeración del sistema de refrigeración debe calcularse y seleccionarse en función de la generación de calor del equipo, normalmente utilizando una enfriadora o una torre de refrigeración como fuente de refrigeración.

Sistema de control eléctrico: Control y supervisión centralizados de todo el equipo de producción, realizando la configuración, el ajuste y la visualización de los parámetros del proceso, así como las funciones de arranque y parada del equipo, alarma de avería, etc. El sistema de control eléctrico requiere una gran estabilidad y fiabilidad, y puede adaptarse a entornos de producción industrial.

Aplicaciones

El masterbatch de polietileno es un material polimérico a base de polietileno, al que se añaden diversos aditivos funcionales o cargas. Tiene una amplia gama de aplicaciones en el campo de la transformación de plásticos. A continuación se enumeran algunos de los principales aspectos de su aplicación:

BOPP

Lámina agrícola: una lámina de polietileno a la que se han añadido materiales madre antienvejecimiento, antiniebla, aislantes y otros materiales funcionales, que puede utilizarse para cubrir invernaderos, cultivos, etc. en la producción agrícola. El masterbatch antienvejecimiento puede mejorar la resistencia a la intemperie de la lámina y prolongar su vida útil; el masterbatch antiniebla reduce la formación de gotas de agua en la superficie de la lámina, mejora la transmisión de la luz y el efecto aislante, y es beneficioso para el crecimiento de los cultivos.

Film de envasado: La adición de un masterbatch liso a la película de envasado de polietileno puede reducir el coeficiente de fricción de la superficie de la película, facilitando su enrollado y uso; La adición de un masterbatch antiestático puede evitar la formación de electricidad estática en la superficie de la película, evitar la adsorción de polvo e impurezas y mejorar la calidad del envasado.

Productos tubulares

Tubería de suministro de agua: Los tubos de suministro de agua de polietileno se añaden con masterbatch resistente al agrietamiento por estrés ambiental, lo que puede mejorar el rendimiento anti agrietamiento de los tubos y garantizar que no se rompan debido a factores ambientales durante el uso a largo plazo. Al mismo tiempo, la adición de masterbatch de color puede dar a la tubería diferentes colores, por lo que es fácil de distinguir e identificar.

Tuberías de gas: Cuando se producen tuberías de gas de polietileno, es necesario añadir masterbatch retardante de llama y masterbatch resistente a los rayos UV. El masterbatch ignífugo puede mejorar el rendimiento ignífugo de los tubos y aumentar la seguridad; el masterbatch resistente a los rayos UV puede evitar que los tubos envejezcan debido a la exposición prolongada a la radiación ultravioleta en el exterior, prolongando su vida útil.

productos de moldeo por inyección

Envases de plástico: La adición de masterbatch endurecedor a los envases de plástico moldeados por inyección de polietileno puede mejorar su resistencia a los impactos y hacerlos menos propensos a romperse durante su uso; la adición de masterbatch de relleno puede reducir los costes de producción a la vez que mejora la rigidez y dureza del envase.

Cajas de rotación: Las cajas de rotación de polietileno a menudo se añaden con masterbatch resistente al desgaste para mejorar su resistencia al desgaste superficial, reducir el desgaste durante el uso y la manipulación frecuentes y prolongar la vida útil de las cajas de rotación.

Productos de fibra

Fibra de polipropileno: La adición de masterbatch de polietileno en la producción de fibra de polipropileno puede mejorar el rendimiento del teñido, el rendimiento antiestático y la suavidad de la fibra. Por ejemplo, la adición de masterbatch de teñido puede hacer que las fibras sean más fáciles de teñir, con colores brillantes y firmes; la adición de masterbatch antiestático puede eliminar la electricidad estática generada por las fibras durante el procesamiento y el uso, mejorando la procesabilidad y la comodidad del usuario.

Tela no tejida: La tela no tejida de polietileno contiene masterbatch antiadherente, que puede evitar que las fibras se peguen entre sí durante el proceso de producción, mejorar la eficiencia de la producción y la calidad del producto; Añadir masterbatch hidrófilo puede hacer que las telas no tejidas tengan buena absorción de agua y transpirabilidad, adecuado para campos como productos de higiene y suministros médicos.