El llamado masterbatch de plástico para facilitar la operación, son los gránulos o polvo fiiled y mezclado con resina. El contenido principal de masterbatch de llenado es el relleno, que se aplica principalmente para el procesamiento de PP o PE y también lo llamamos PP o PE masterbatch de llenado.

Ventaja

En primer lugar, los fabricantes eligen el masterbatch de llenado para reducir costes.

En segundo lugar, el masterbatch de llenado puede reducir el índice de contracción. Por ejemplo, dado que el PP tiene una gran tasa de contracción, pueden aparecer abolladuras en la superficie del producto cuando se produce con un gran grosor, lo que influye en el aspecto del producto.

En tercer lugar, el masterbatch de relleno puede aumentar la ración. Esta razón, sin embargo, no es aprobada por los consumidores, porque es otra forma de reducir costes.

En cuarto lugar, masterbatch de llenado es capaz de dureza fuerza. Es común que muchas fábricas utilizan relleno de talco para la fuerza de la dureza con 20% aumento.

Desventaja

- Puede baja calidad, especialmente en la tenacidad.

- Aumenta la proporción del peso del producto

- Cambia el color del masterbatch, incluso el masterbatch transparente puede disminuir la transparencia.

Compuestos

El masterbatch de relleno se compone de 3 partes: resina, cargas y aditivos. Las cargas representan el mayor porcentaje, alcanzando 90%.

RellenoEl relleno principal puede ser CaCO3, calcio, caolín, polvo de calcio y otros rellenos inorgánicos. El diámetro y la distribución de los gránulos son normas importantes. En general, cuanto menor sea el diámetro, mejor será el efecto de relleno. Además, el resultado del relleno también se ve influido por la distribución. Es decir, como la distribución es cada vez más difícil con el diámetro cada vez más pequeño, el precio será cada vez más alto.

Resina: El rendimiento y el coste del masterbatch de relleno dependen de la resina. Según la aplicación, el contenido de resina puede ser 10%~20%. La resina media debe ser compatible con la resina de relleno de cimentación. Desde este punto de vista, la resina general suele utilizar resina de base. Además, hay que tener en cuenta el punto de fusión y la liquidez. Hoy en día, PE y PP se han utilizado ampliamente.

Aditivos: Los aditivos pueden dividirse en agentes dispersantes y agentes de tratamiento de superficies. El agente dispersante tiene la función de mejorar la liquidez, lo que resulta beneficioso para la distribución de la resina. El agente dispersante general puede ser aceite blanco, parafina, tisú, reactivo de acoplamiento, ácido esteárico, etc.

Artesanía transformadora

Con el cambio de la resina se ha desarrollado la artesanía de transformación y los equipos relacionados.

La resina para el masterbatch de primera generación (APP) adopta la artesanía de procesamiento nacional: amasado→molienda abierta→granulado con agua. Y la máquina puede ser amasadora, fresadora abierta y granuladora de placas.

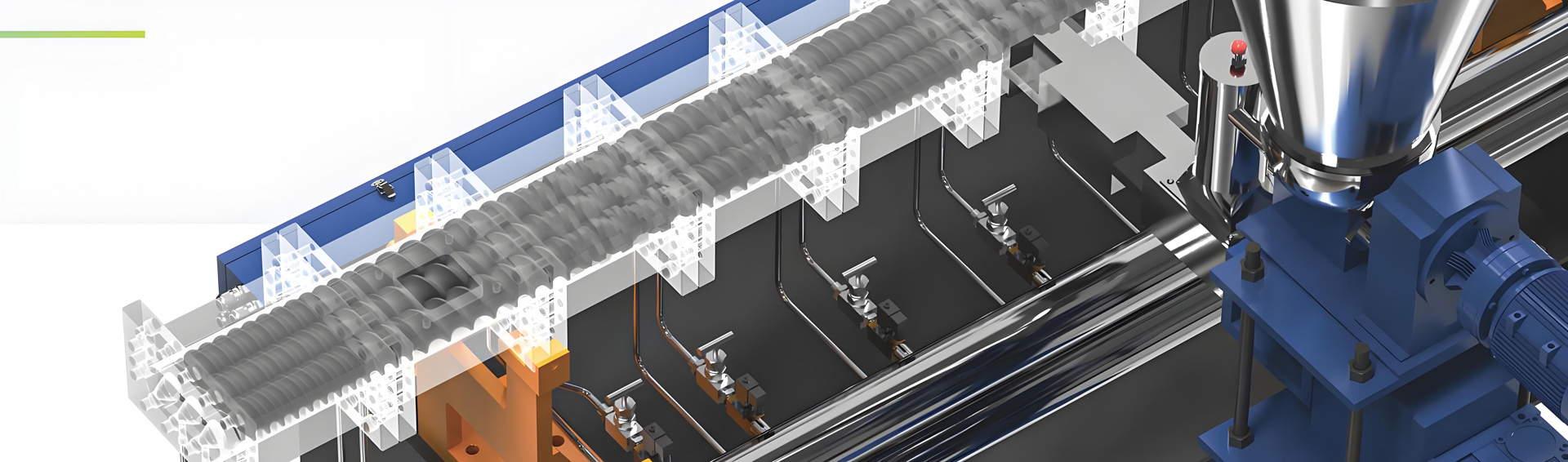

La resina para el masterbatch de segunda generación es LDPE con masterbatch producido llamado masterbatch PEP. Para llegar a la alta necesidad, esta artesanía necesita extrusora de un solo tornillo con lage L / D, alta capacidad de mezcla y diseño especial.

El masterbatch de tercera generación, el masterbatch PPM, utiliza polvo de PP como resina. El resultado será mejor si se utiliza una mezcla de PP y PE como diseño. El producto no sólo puede garantizar las características y el ámbito de aplicación de PPM, sino que también puede cortarse mediante corte frontal con refrigeración por aire, lo que mejora la eficiencia de la producción y reduce el coste de la materia prima. Es el mejor si se utiliza extrusora de doble tornillo como el equipo de procesamiento, que tienen el rendimiento de la producción continua, calidad estable, alta eficiencia de producción, bajo consumo, baja intensidad de mano de obra y mejor ambiente de operación.